1、盲孔:盲孔是指只在PCB板的一面打孔,另一面没有贯通。盲孔一般用于多层板中,连接不同层次之间的信号或电源线。为了防止电流干扰,盲孔的填塞是非常必要的。

2、埋孔:埋孔是在PCB板的内部层之间打孔,且两面都没有贯通。埋孔用于连接内层电路,避免影响PCB板的表面布局。埋孔的填塞不仅有助于加强板的机械强度,还能避免对表面设计造成不良影响。

3、通孔:通孔是指贯穿整个PCB板的孔,常用于插入电子元件引脚。对于一些要求较高的PCB板,通孔的填塞有助于避免漏电或电气干扰。

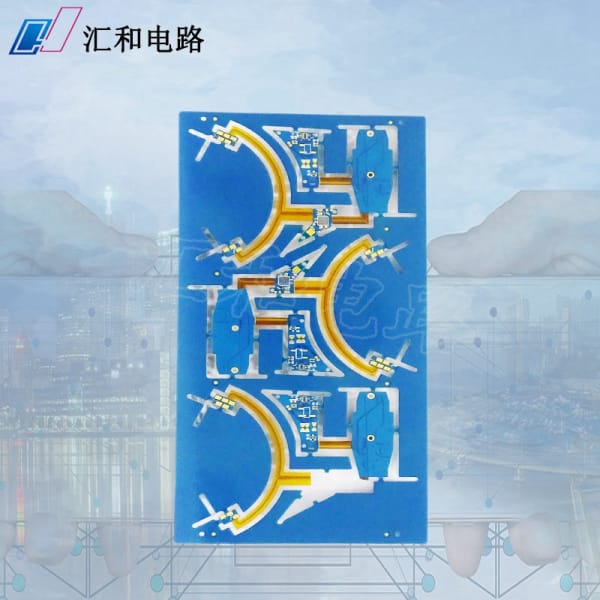

4、盲埋孔组合:这种孔类型是盲孔和埋孔的组合形式,通常出现在高密度设计的PCB中。盲埋孔组合的填塞处理有助于提高电气性能和板的机械稳定性。

二、常见的塞孔方式

1、油墨塞孔:通过丝网印刷将油墨填入孔洞,成本较低,适合简单设计。

2、铝片塞孔:使用铝片填平孔洞,散热性能好,但绝缘性较差,适用于高散热需求。

3、树脂塞孔:采用环氧树脂填孔,表面平整,绝缘性优异,适合高密度互连(HDI)设计。

三、PCB板塞孔的目的与作用

1、防止电气干扰:塞孔处理可以防止不同层次之间的电气信号干扰,尤其是在高速电路设计中,塞孔能够有效减少噪声和电磁干扰(EMI)。通过选择适合的塞孔方式,可以优化PCB板的信号传输质量。

2、提升机械强度:塞孔还可以增强PCB板的机械强度,避免孔周围区域因多次钻孔而导致的结构弱化。在高密度、高速的PCB设计中,强度问题尤为重要,塞孔处理有助于提高整体的抗压能力。

3、减少电流泄漏:对于埋孔和盲孔,塞孔能够有效阻止电流泄漏或发生短路的情况。尤其是在一些高频电路中,任何电流泄漏都可能导致系统不稳定,影响整个电路的性能。

4、优化PCB板的生产工艺:塞孔处理有助于简化PCB生产过程中的后续操作,减少不必要的后续维修和调整。通过有效的孔塞技术,可以提高生产效率,降低成本。

PCB塞孔需求由电气性能、结构强度及应用场景共同决定。油墨塞孔(低成本)、铝片塞孔(高精度)、树脂塞孔(高可靠性)构成三大技术路径,铜浆等特殊工艺满足差异化需求。

一、?高可靠性材料选型?

1、宽温基材?:采用玻璃化转变温度(T<sub>g</sub>)≥170℃的FR-4或聚酰亚胺(PI)基材,支持-40℃~125℃宽温域工作,避免高温分层和低温脆化。针对高频场景,优选低损耗因子(D<sub>f</sub>≤0.015@1GHz)基材,减少信号衰减。

2、金属材料强化:?铜箔粗糙度控制在≤1.5μm,结合等离子体清洗工艺,提升孔壁结合力,降低CAF(导电阳极丝)风险。

二、?精细化设计优化?

1、电源与信号完整性?:采用8层以上堆叠设计,配置独立电源层和地平面,将电压波动抑制在±5%以内。

2、热管理与机械加固?

BGA封装器件采用底部填充胶(剪切强度≥25MPa),并增加散热铜块,使热点温升≤15℃。

多层板布局对称化设计,Z轴热膨胀系数(CTE)≤40ppm/℃,减少热应力变形。

三、?严苛制造工艺控制?

1、层压工艺?:阶梯式升温压合(升温速率≤3℃/min),层压压力≥350psi,层间结合力≥8N/mm,杜绝分层隐患。

2、表面处理?:沉金工艺(ENIG)镍层厚度≥3μm、金层≥0.05μm,耐插拔次数≥500次,满足高频信号传输需求。阻焊油墨选用LPI型(硬度≥6H),通过96小时盐雾测试,防止氧化腐蚀。

3、孔金属化?:激光钻孔后增加等离子凹蚀(凹蚀深度3-5μm),确保盲埋孔树脂残留率≤5%,提升导通可靠性。

四、?全维度测试验证?

1、环境应力筛选(ESS)?:执行高加速寿命试验(HALT),温度循环范围-55℃~150℃,振动量级20Grms,加速暴露潜在缺陷。

2、电气性能测试?:TDR测试差分阻抗公差±5%,眼图测试抖动容限≥30%,确保信号完整性。长期老化测试MTBF≥10万小时,模拟15年寿命周期的性能衰减。

3、机械强度验证?:抗弯强度≥500MPa,通过IEC 61373标准振动测试(频率5-150Hz,加速度5Grms)。

五、?环境适应性增强?

1、三防处理?:喷涂聚氨酯三防漆(厚度20-30μm),通过IPC-CC-830B认证,防护等级达IP67。

2、防火与低毒要求?:基材阻燃等级UL94 V-0(自熄时间≤10秒),燃烧烟雾毒性满足EN45545-2 R25标准。

3、抗震冗余设计?:关键焊点采用倒角铜柱加固,结合弹性硅胶缓冲层,耐受20G冲击载荷。

六、?认证与标准化体系?

1、认证要求?:通过EN 50155(轨道交通电子设备标准)和EN45545-2(防火性能标准)双重认证,确保全生命周期合规。

2、供应链管控?:元器件选用工业级(工作温度-40℃~85℃)及以上产品,建立物料可追溯系统(批次追溯率100%)。

通过?高性能材料选型?(T<sub>g</sub>≥170℃)、?精密仿真设计?(阻抗公差±5%)、?工艺参数严控?(层压压力≥350psi)及?全维度测试验证?(HALT+MTBF),PCB长板在铁路系统中可实现故障率≤0.1ppm的超高可靠性。结合?EN45545-2防火认证?(烟雾毒性控制)与?EN 50155环境适应性认证?,全面满足轨道交通15年以上设计寿命要求。

一、热管理问题解决方法

1、优化PCB布局:

– 合理放置高发热元件,如将它们分散布置以避免热量集中。

– 将温度敏感元件远离高发热区域,并考虑风道设计以促进空气流通。

2、使用散热过孔:在高发热元件下方布置散热过孔,通过填充导热材料(如铜)来增加导热路径。

3、增加散热铜箔:增大铺铜面积、增加铜箔层数或厚度,以提高散热效果。

4、使用散热片和导热材料:对于高功率元器件,可以添加散热片或使用导热胶、导热垫片来增强散热。

5、采用热仿真软件:利用热仿真软件预测和优化电路板的热性能,提前进行设计改进。

二、特殊材料或设计的应用

1、高导热基材:

– 使用铝基板、陶瓷基板等具有高导热性的基材,这些材料能更有效地传导热量。

– 例如,铝基板因其优异的导热性和机械强度,被广泛应用于LED照明和电源模块中。

2、纳米材料与复合材料:

– 石墨烯、碳纳米管等纳米材料因其超高的导热性而被用于制造高导热薄膜或涂层。

– 金属基复合材料也因其优异的导热性能而成为PCB散热材料的研究热点。

3、智能热管理技术:

– 集成温度传感器和智能控制算法,实现动态热管理,根据实时温度调整元器件的工作状态或散热系统的运行模式。

PCB长板的热管理问题可以通过多种方法解决,包括优化布局、使用散热过孔和铜箔、添加散热片和导热材料等。同时,特殊材料和设计如高导热基材、纳米材料与复合材料以及智能热管理技术也可以显著提升热管理效果,具体选择哪种方法取决于实际应用场景和需求。

1、均匀的光分布:长板PCB能够实现灯珠的均匀分布,从而提供更加均匀、柔和的光线输出。这对于灯箱灯条来说,意味着能够减少光斑和阴影,提高照明质量。

2、高效的热管理:PCB长板通常采用高导热性的材料,有助于快速散发灯珠产生的热量,保持灯条的稳定工作状态,延长使用寿命。

3、稳定的电气性能:PCB长板通过精密的电路设计,确保电流的稳定传输,减少电压降和功率损耗,提高灯条的能效比。

4、灵活的配置:长板PCB可以根据灯箱灯条的具体需求进行定制,包括灯珠的布局、数量、颜色以及控制方式等,满足多样化的照明需求。

5、美观的外观:PCB长板本身具有光滑、平整的表面,能够与灯箱灯条的设计完美融合,提升整体美观度。

二、具体优势

1、尺寸优势:长板印刷电路板的长度可以根据灯箱灯条的具体尺寸进行定制,无需拼接,简化了安装过程,提高了生产效率。同时,长板的设计也有助于减少灯具的体积和重量,便于运输和安装。

2、成本优势:虽然PCB长板的单价可能较高,但由于其在生产过程中的高效率和低损耗,总体成本相对较低。此外,由于减少了拼接和连接点,也降低了故障率和维护成本。

3、性能优势:长板印刷电路板通过优化的电路设计和高质量的材料选择,实现了更高的亮度、更好的色彩还原度和更长的使用寿命。这些性能优势使得灯箱灯条在各种应用场景中都能表现出色。

4、定制化优势:PCB长板可以根据客户的需求进行定制化生产,包括灯珠的类型、颜色、亮度以及控制方式等。这种灵活性使得灯箱灯条能够满足不同客户的个性化需求。

PCB长板在灯箱灯条中的应用效果良好,具有均匀的光分布、高效的热管理、稳定的电气性能、灵活的配置和美观的外观等优势,这些优势使得PCB长板成为灯箱灯条的理想选择之一。

1、?钻孔技术?

PCB长板采用?激光钻孔技术?(如CO?/UV激光器),可加工孔径小于150μm的微盲孔/埋孔,支持10层以上高密度堆叠,布线密度提升40%以上?。而普通PCB多依赖?机械钻孔?,最小孔径通常为200μm以上,仅支持通孔设计,层间互联密度较低?。

2、?基材选择?

长板需使用?低介电损耗材料?(Df<0.004),如聚酰亚胺树脂或改性环氧树脂,其玻璃化转变温度(Tg)>180℃,适用于高频信号传输?。汽车电子领域的长板还会采用铝基/铜基金属芯板以提升散热性能?。普通PCB则以普通FR-4基材为主(Tg=130℃),介电损耗值达0.02以上,无法满足高频或高温需求?。

3、?层压工艺?

多层长板需采用?逐次层压工艺?,例如10层板需进行3次以上压合,层间介质厚度控制在80μm以内,对位精度要求达±25μm?。普通多层板通常单次压合完成,层间介质厚度普遍>100μm,对位精度仅需±50μm?。

4、?线路制作?

长板的线宽/线距可达?3/3mil(0.075mm)?,需通过动态补偿蚀刻技术控制铜箔表面粗糙度(Rz<2μm),并借助仿真软件优化差分对布线,实现±5%的阻抗控制精度?。普通PCB的线宽/线距多为6/6mil,阻抗控制精度仅需±10%,适用于低频场景?。

5、?表面处理?

汽车长板采用?化学镍钯金工艺?,金层厚度>0.05μm,耐盐雾测试>96小时?;工业级长板还会对局部区域进行阻焊开窗镀厚金(>2μm)以增强焊点可靠性?。普通PCB多采用喷锡(HASL)或OSP处理,金层厚度仅0.03μm,防护性能较弱?。

6、?可靠性检测?

6.1、长板需通过多维度严苛测试:

信号完整性测试?:眼图验证10Gbps以上高速信号质量?;

热冲击测试?:-55℃~+150℃循环1000次验证结构稳定性?;

CAF测试?:85℃/85%RH环境500小时抗离子迁移能力测试?。

6.2、普通PCB仅需基础通断测试和常规温循测试?。

PCB长板通过?激光微孔、特种基材、多层压合?等工艺实现高频、高密度和高可靠性,但其成本与制造复杂度显著高于普通PCB?,这些差异使其在5G通信、汽车电子等高端领域具备不可替代性?。

1、早期发展阶段

- 技术创新的先驱:PCB板的历史可以追溯到20世纪初,当时主要用于简化电子设备中的电路连接。随着半导体技术的发展,PCB板开始应用于更广泛的领域,包括早期的通信设备和计算机系统。

- 电子制造业的基础:PCB板的出现极大地提高了电子设备的可靠性和生产效率,成为电子制造业的基础部件,它们的设计和应用不断优化,以适应不断变化的电子技术需求。

2、中期应用扩展

- 通信技术的推动:随着通信技术的发展,PCB板在轨道交通的信号传输和控制系统中得到了应用,这些系统要求高度的可靠性和稳定性,PCB板的设计也因此变得更加精密和复杂。

- 自动化控制的助力:轨道交通系统的自动化控制需要复杂的电路设计和快速的信号处理,PCB板在其中发挥了关键作用,它们不仅保证了信号的准确性,还提高了系统的反应速度和效率。

3、现代技术融合

- 高密度集成的趋势:为了适应现代轨道交通系统对小型化和高性能的需求,PCB集成电路板的设计趋向于高密度集成,这意味着更多的电子元件可以被集成到更小的空间中,从而提高了系统的整体性能和可靠性。

- 热管理的重要性:由于轨道交通工具在运行过程中会产生大量热量,PCB板的热管理变得越来越重要,合理的热设计可以有效防止元器件过热,保证系统的稳定运行。

4、未来发展方向

- 材料科学的创新:为了进一步提高PCB板的性能,未来的发展趋势包括使用新型材料和技术,如纳米材料和先进的制造工艺,这些创新有望提高PCB板的导电性、耐热性和机械强度。

- 智能化的融合:随着人工智能和物联网技术的发展,未来的PCB板将更加智能化,能够实现自我诊断和远程监控,这将为轨道交通系统提供更高级别的安全保障和维护便利性。

PCB轨道交通的发展历程反映了电子技术的进步和创新,从早期的简单电路到现在的高度集成和智能化系统,PCB板一直在提升轨道交通的安全性和效率。随着科技的不断进步,PCB板将继续在轨道交通领域扮演关键角色,带来更加安全、便捷、高效的出行体验。

1. 品牌信誉

高品质手机电路板往往来自具有良好信誉的品牌制造商。这些品牌经过多年的市场验证,拥有可靠的制造工艺和严格的质量控制体系。消费者应该选择那些在手机行业有一定影响力和口碑的品牌,比如苹果、三星、华为等。这些品牌的手机电路板经过多次优化和测试,具有更高的质量保证。

2. 材料和工艺

手机电路板的材料和工艺直接影响着其质量和性能。好的手机电路板应采用高品质的材料,如高性能FR-4玻纤板和有机硅胶。此外,制造工艺也是关键因素,如表面贴装技术(SMT)、多层板堆叠技术等。消费者可以通过查阅产品资料或向售后服务人员了解手机电路板的材料和工艺,以选择质量较高的产品。

3. 功能和兼容性

在选购手机电路板时,消费者应根据个人需求选择功能全面的产品。手机电路板应支持多种通信标准,如4G、5G、Wi-Fi、蓝牙等,以满足不同场景下的通信需求。此外,还应关注电路板的兼容性,确保其能适配各种手机配件和设备,以免出现不匹配或不稳定的情况。

4. 售后服务及价格

售后服务和价格也是选择高品质手机电路板时需要考虑的因素之一。消费者应选择有完善售后服务体系的品牌,以便在需要维修或更换电路板时能够得到及时的支持和解决方案。此外,价格也是决策因素之一,消费者可以根据自身预算选择性价比较高的手机电路板,同时不要过分贪图低价,以免牺牲质量和性能。

选择高品质的手机电路板是确保手机性能和可靠性的关键。消费者在选购时应关注品牌信誉、材料和工艺、功能和兼容性,以及售后服务和价格等因素。通过综合考虑这些方面,消费者能够更加明智地选择适合自己需求的手机电路板,避免购买低质量产品带来的困扰和损失。